Pendahuluan: Era Manufaktur yang Serba Otomatis dan Terhubung

Di tengah gempuran era Industri 4.0 dan transformasi digital yang semakin masif, sistem monitoring dan kontrol instrumen menjadi tuinstrumelang punggung dari operasional industri manufaktur modern. Bukan lagi sekadar alat bantu pengawasan, instrument monitoring system kini menjadi core system yang menentukan efisiensi, kualitas, dan keberlangsungan proses produksi.

Sistem ini mampu memantau berbagai parameter penting seperti suhu, tekanan, aliran, kelembaban, getaran mesin, bahkan konsumsi energi secara real-time. Dengan dukungan teknologi seperti IoT, sensor pintar, dan integrasi cloud, industri manufaktur kini dapat mengambil keputusan berbasis data dengan lebih akurat dan cepat.

Dalam artikel ini, kita akan membahas lima implementasi cerdas instrument monitoring system yang telah terbukti meningkatkan efisiensi dan produktivitas di berbagai sektor manufaktur. Setiap implementasi akan dibahas dengan pendekatan praktis, termasuk contoh aplikasi dan manfaatnya.

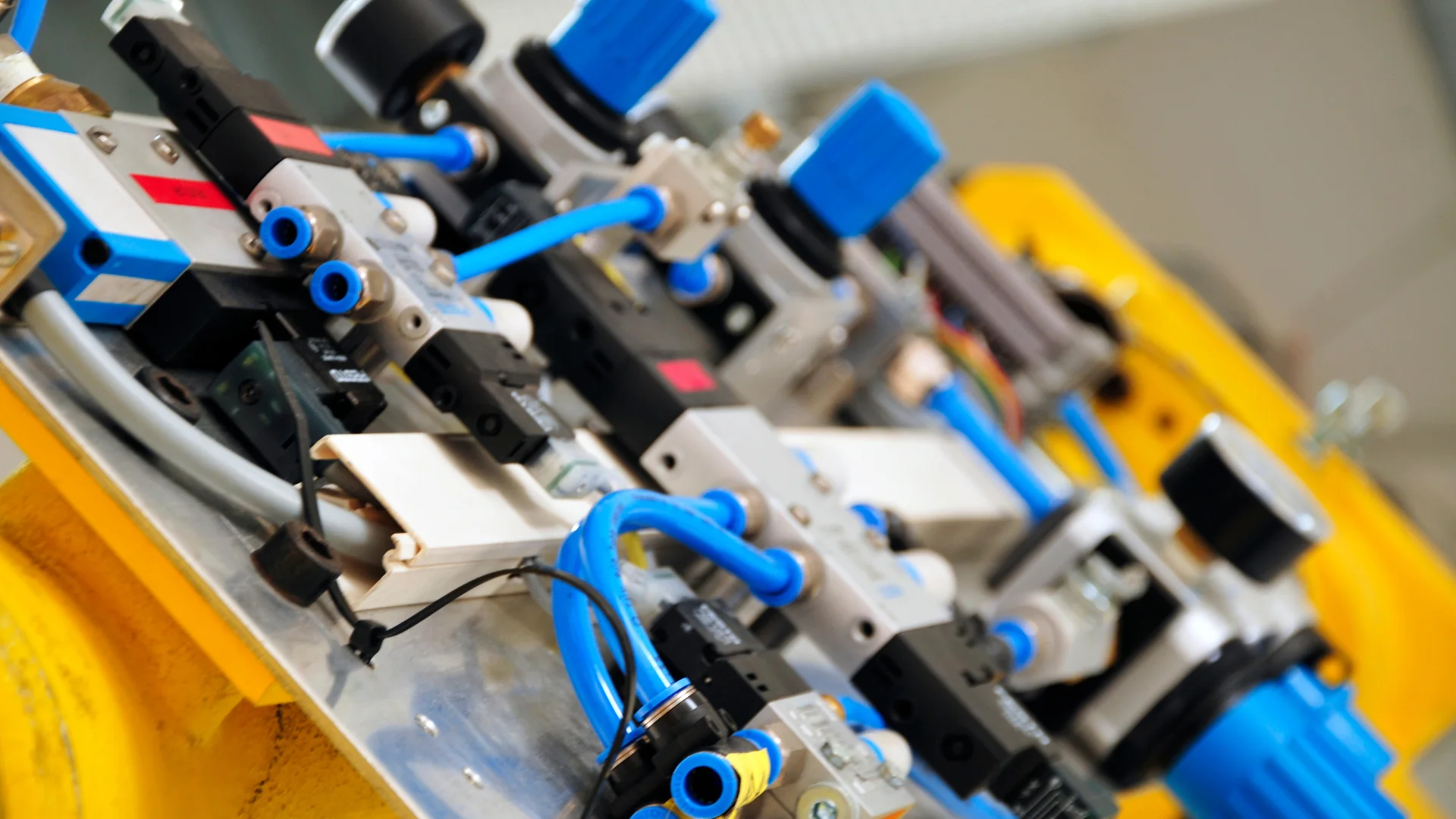

1. Monitoring Udara Terkompresi: Mengurangi Energi Terbuang hingga 30%

Mengapa Udara Terkompresi Perlu Dimonitor?

Udara terkompresi digunakan hampir di setiap lini produksi—dari penggerak mesin, alat pneumatik, hingga proses packaging. Namun, udara terkompresi juga salah satu sistem paling boros energi. Sekitar 20–30% energi bisa hilang karena kebocoran, tekanan tidak stabil, atau kelembaban tinggi dalam sistem.

Implementasi:

- Sensor Aliran dan Tekanan: Memantau konsumsi udara terkompresi di tiap lini.

- Dew Point Sensor: Menjaga kualitas udara tetap kering dan bebas kondensasi.

- Energy Monitoring: Mengukur efisiensi kompresor dan mendeteksi kebocoran dini.

2. Sistem Monitoring Suhu dan Kelembaban untuk Kontrol Kualitas Produk

Mengapa Penting?

Produk seperti makanan, minuman, farmasi, dan elektronik sangat sensitif terhadap suhu dan kelembaban. Fluktuasi kecil saja bisa merusak kualitas, mempercepat kerusakan, atau menyebabkan penolakan dari klien.

Implementasi:

- Wireless Temperature & Humidity Logger: Sensor yang bisa dipasang di gudang, ruang produksi, hingga transportasi.

- Real-time Dashboard Monitoring: Data terkumpul di cloud dan bisa diakses kapan saja.

- Alarm Otomatis: Memberi peringatan jika suhu atau kelembaban keluar dari batas aman.

Manfaat:

- Memastikan standar kualitas dan kepatuhan terhadap regulasi (HACCP, GMP).

- Mengurangi risiko waste dan produk cacat.

- Mendukung traceability dalam proses audit.

3. Monitoring Getaran dan Suara Mesin untuk Prediksi Kerusakan Dini (Predictive Maintenance)

Masalah Umum:

Banyak mesin produksi berhenti mendadak karena kerusakan bearing, motor aus, atau misalignment—semuanya bisa dideteksi lebih awal jika getaran dan suara dimonitor secara terus-menerus.

Implementasi:

- Accelerometer Sensor (Vibration Monitoring): Mendeteksi pola getaran abnormal.

- AI-based Analysis Software: Memprediksi potensi kegagalan sebelum terjadi.

- Integrasi dengan CMMS: Mempermudah penjadwalan maintenance berbasis kondisi, bukan waktu.

Manfaat:

- Mengurangi unscheduled downtime.

- Memperpanjang umur mesin.

- Menurunkan biaya maintenance hingga 40%.

4. Sistem Monitoring Konsumsi Energi Listrik untuk Optimasi Biaya Operasional

Fakta:

Biaya listrik sering menjadi komponen terbesar dalam struktur biaya produksi. Namun, banyak perusahaan masih menggunakan metode manual reading untuk mengontrol penggunaannya.

Implementasi:

- Smart Power Meter: Mengukur konsumsi listrik per unit mesin.

- Energy Dashboard: Visualisasi beban listrik harian, mingguan, dan bulanan.

- Alarm Beban Berlebih: Peringatan otomatis saat konsumsi melebihi ambang batas.

Manfaat:

- Menemukan titik konsumsi paling boros.

- Menerapkan kebijakan load shifting atau demand response.

- Mendukung inisiatif green industry dan ISO 50001.

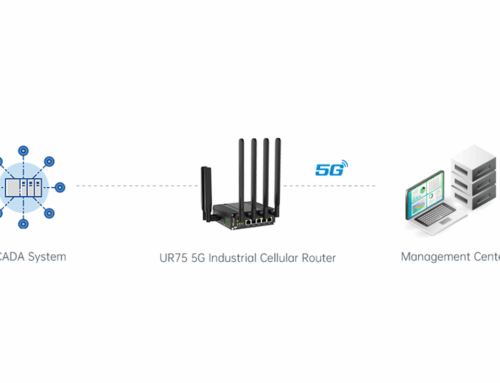

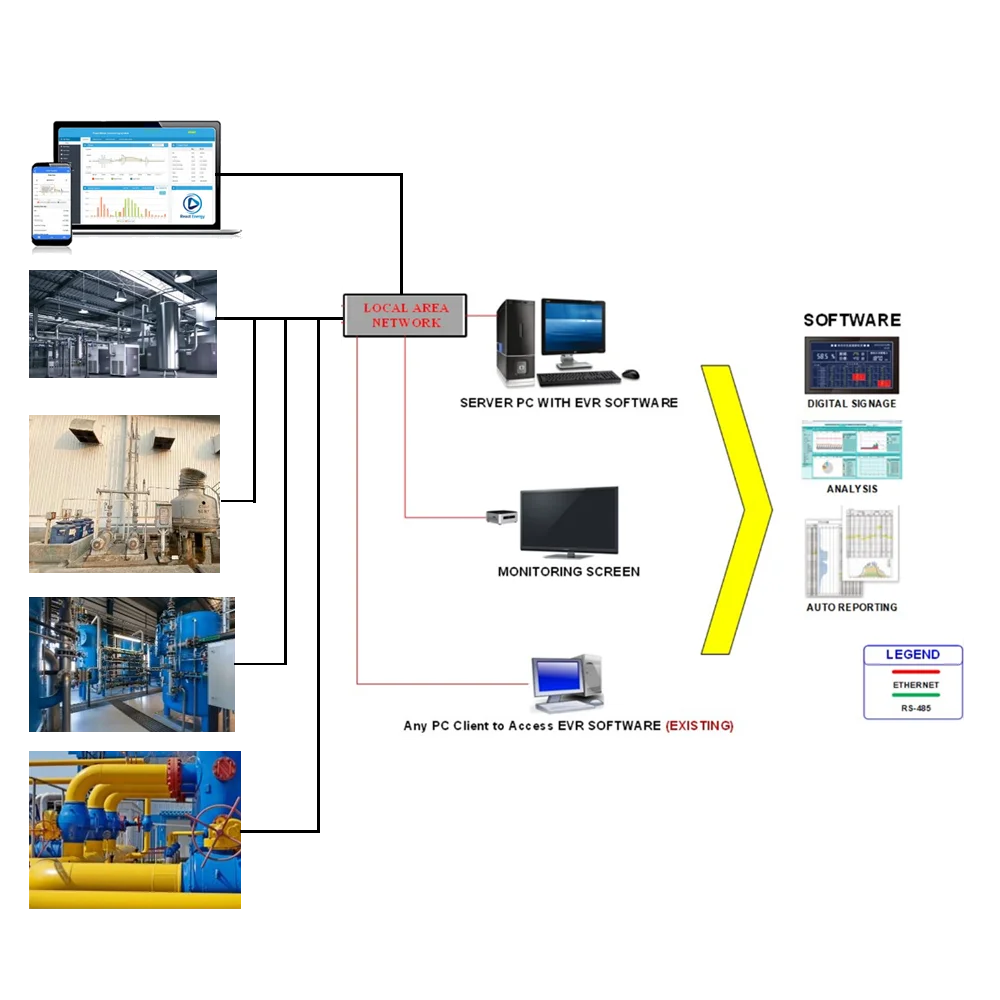

5. Sistem Monitoring Terpadu untuk SCADA dan Kontrol Jarak Jauh

Apa Itu SCADA?

Supervisory Control and Data Acquisition (SCADA) adalah sistem pengawasan dan kontrol skala besar yang terhubung dengan berbagai perangkat instrumen. SCADA menjadi platform utama untuk mengintegrasikan seluruh sistem monitoring di atas ke dalam satu interface.

Implementasi:

- Sensor Terintegrasi IoT: Mengirimkan data suhu, tekanan, kelembaban, dll. secara nirkabel.

- Remote Access via Cloud: Operator dan manajer bisa mengakses data dari laptop atau smartphone.

- Real-time Decision Making: Alarm, grafik tren, dan laporan performa tersedia secara instan.

Manfaat:

- Kontrol dan pengawasan bisa dilakukan meskipun tidak berada di lokasi pabrik.

- Respons terhadap kondisi darurat menjadi lebih cepat.

- Meningkatkan produktivitas tim engineering dan maintenance.

Kesimpulan: Investasi yang Menghasilkan Efisiensi Nyata

Penerapan instrument sistem monitoring bukan sekadar tren teknologi, tapi merupakan langkah strategis untuk mencapai efisiensi biaya, kualitas produk yang konsisten, dan keberlanjutan operasional di industri manufaktur modern. Dengan memanfaatkan data real-time dari berbagai parameter seperti udara terkompresi, suhu, getaran, konsumsi energi, hingga SCADA cloud, perusahaan dapat mengambil keputusan lebih cepat dan tepat.

Manfaat Utama:

✅ Mengurangi downtime produksi

✅ Menekan biaya listrik dan energi

✅ Memastikan kualitas dan kepatuhan standar industri

✅ Meningkatkan keamanan dan keselamatan kerja

✅ Meningkatkan daya saing di era Industri 4.0

Apakah Anda sedang mempertimbangkan penerapan instrument monitoring di pabrik Anda?

Konsultasikan kebutuhan Anda bersama kami! Tim teknis kami siap membantu Anda menemukan solusi yang tepat dan efisien untuk proses produksi Anda.

📞 Hubungi kami sekarang untuk site survey dan presentasi demo sistem.