Dalam beberapa tahun terakhir, industri manufaktur mengalami percepatan transformasi yang sangat signifikan. Perpaduan antara collaborative robots (cobots) dan digital twin menjadi salah satu tren teknologi yang paling banyak diadopsi oleh pabrik-pabrik modern. Teknologi ini memungkinkan kolaborasi manusia dan robot berlangsung secara lebih aman, fleksibel, cepat dikonfigurasi, sekaligus mengurangi risiko downtime.

Jika dulu robot industri hanya bekerja di area terisolasi, kini cobots menghadirkan paradigma baru: robot dapat bekerja berdampingan dengan manusia tanpa pagar (cage), berkat fitur keselamatan canggih seperti sensor force, speed limits, hingga visual detection. Tetapi muncul satu tantangan besar: bagaimana memastikan kolaborasi ini berjalan efisien, aman, dan mudah dioptimalkan tanpa harus menghentikan lini produksi?

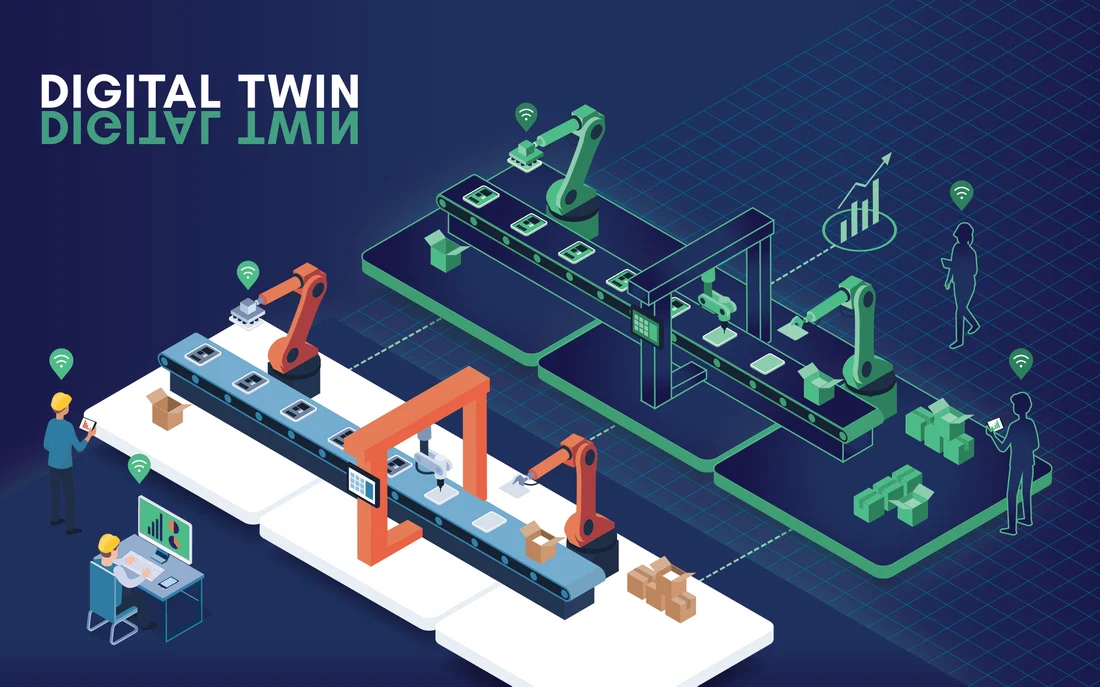

Di sinilah peran digital twin menjadi sangat krusial.

Digital twin berfungsi sebagai “kembaran digital” dari cobot, manusia, lingkungan kerja, workflow, hingga proses produksi. Perusahaan dapat mensimulasikan setiap pergerakan cobot, memvalidasi area bahaya, menghitung cycle time, dan menguji keamanan proses tanpa menyentuh robot di dunia nyata.

Artikel ini membahas bagaimana integrasi collaborative robots + digital twin membawa revolusi dalam sistem kolaboratif industri—mulai dari konsep, manfaat, implementasi, studi kasus, hingga alasan mengapa teknologi ini menjadi investasi yang tepat untuk masa depan industri.

Mengapa Collaborative Robots Menjadi Tulang Punggung Industri Modern?

Cobots secara khusus dirancang untuk bekerja berdampingan dengan manusia. Inilah alasan utama mengapa collaborative robots (cobots)C semakin populer dalam industri:

1. Mudah diprogram

Cobots hadir dengan interface intuitif, bahkan menggunakan drag-and-drop programming. Banyak perusahaan menerapkannya tanpa tenaga ahli robotik.

2. Aman untuk kolaborasi

Cobots dilengkapi sensor torsi, sensor visual, dan sistem keselamatan bawaan yang memungkinkan robot berhenti otomatis jika terjadi potensi tabrakan.

3. Fleksibel dan portabel

Berbeda dengan robot industri konvensional, cobots dapat dipindah dari satu lini ke lini lain dengan cepat.

4. Ideal untuk repetitive tasks

Pekerjaan seperti pick and place, assembly, inspection, dan packing sangat cocok untuk cobots.

Namun, untuk memaksimalkan kinerja collaborative robots, industri membutuhkan sistem perencanaan, simulasi, dan validasi yang sangat akurat. Ini hanya dapat dicapai melalui digital twin.

Digital Twin: Kembaran Digital yang Mengubah Cara Kerja Robotik

Digital Twin adalah model virtual yang mereplikasi robot, manusia, peralatan, dan lingkungan fisik secara real-time. Semua data sensor collaborative robots, kamera, I/O, hingga gerakan lengan robot dapat dipetakan secara akurat ke dalam model digital.

Beberapa fungsi digital twin yang sangat penting untuk cobots:

1. Simulasi Workflow Kolaboratif

Perusahaan dapat memodelkan:

- gerakan cobot

- posisi operator

- area kerja

- posisi pallet / conveyor

- potensi collision

Hasilnya, workflow bisa diuji berkali-kali tanpa risiko.

2. Validasi Safety dan Risiko Kecelakaan

Digital twin bisa mengidentifikasi:

- titik potong gerakan manusia–robot

- area blindspot

- kecepatan aman

- jarak aman interaksi

Semua bisa diatur sebelum produksi berjalan.

3. Optimasi Cycle Time Secara Real-Time

Ingin menurunkan cycle time dari 6 detik menjadi 4 detik?

Model digital bisa menguji ribuan variasi gerakan cobot dalam hitungan menit.

4. Training Operator dengan Lingkungan Virtual

Operator baru dapat dilatih menggunakan simulasi 3D tanpa menyentuh cobot physik.

5. Monitoring Kondisi Cobot

Digital twin dapat membaca input dari sensor seperti:

- load

- torque

- posisi joint

- temperatur motor

- getaran

Sehingga maintenance bisa dilakukan sebelum terjadi masalah.

Integrasi Collaborative Robots + Digital Twin: Cara Kerja dan Contoh Implementasi

Integrasi keduanya membutuhkan tiga komponen utama:

1. Sensor dan Data Real-Time

Cobots mengirim data ke model digital, termasuk:

- posisi joint

- force feedback

- kecepatan

- kondisi motor

- data vision system

Semua data ini membuat simulasi sangat presisi.

2. Platform Digital Twin / Robot Simulation

Contoh platform:

- NVIDIA Omniverse

- Siemens Tecnomatix

- ABB RobotStudio

- Universal Robots URSim

- RoboDK

Platform ini menyediakan simulasi fisik, virtual commissioning, dan training.

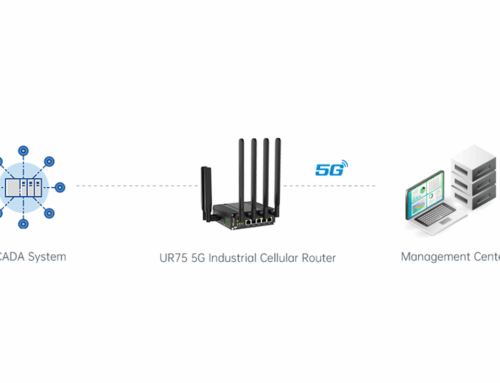

3. Komunikasi Dua Arah

Digital twin tidak hanya menerima data, tetapi juga dapat mengirim:

- perbaikan jalur gerakan cobot

- optimalisasi kecepatan

- pemberitahuan risiko collision

Cobots kemudian mengeksekusi perubahan tersebut.

Manfaat Utama Integrasi Cobots + Digital Twin dalam Industri

1. Keselamatan Kerja Lebih Tinggi

Digital twin menguji semua skenario kecelakaan—sebelum terjadi di lapangan.

2. Pengurangan Biaya Commissioning hingga 50%

Perusahaan tidak perlu menghentikan lini produksi untuk proses uji gerakan cobot.

3. Produksi Lebih Cepat dan Stabil

Model digital menunjukkan cara terbaik untuk:

- mengatur urutan kerja

- mengoptimalkan jalur gerakan

- menghindari bottleneck

4. Fleksibilitas Implementasi

Cobots bisa dipindah ke lini lain, dan digital twin dapat menyesuaikan layout secara cepat.

5. Zero Risk Experimentation

Perusahaan dapat menguji:

- variasi job

- perubahan gripper

- modifikasi posisi meja kerja

- penambahan sensor

Tanpa risiko merusak robot.

6. Training Tanpa Mengganggu Produksi

Operator baru dilatih 100% virtual.

Contoh Penggunaan (Use Case) yang Paling Relevan di Pabrik

1. Assembly Part Berkolaborasi dengan Operator

Digital twin mengatur kapan operator masuk ke zona kerja cobot, kapan robot berhenti, dan bagaimana posisi tubuh operator divalidasi secara aman.

2.Quality Inspection dengan Vision System

Simulasi mendeteksi:

- jarak kamera

- waktu capture

- sudut pencahayaan

Sehingga inspeksi berjalan lebih akurat.

3. Pick & Place Cepat untuk Packaging

Digital twin memprediksi cycle time optimal dan menguji ribuan jalur gerakan.

4. Handling Material Ergonomis untuk Pekerja

Collaborative Robots mengurangi beban fisik pekerja, sementara digital twin menilai keamanan pose operator.

Tantangan Implementasi dan Cara Mengatasinya

Walaupun penuh manfaat, ada beberapa tantangan yang perlu diperhatikan:

1. Kurangnya Skill Digital di Internal

Solusi: training operasional berbasis simulasi.

2. Integrasi Data yang Kompleks

Solusi: gunakan middleware atau platform digital twin standar industri.

3. Biaya Awal

Solusi: mulai dengan PoC kecil, kemudian scale-up.

Kesimpulan: Masa Depan Kolaborasi Manusia–Robot Ada di Tangan Digital Twin

Integrasi collaborative robots dan digital twin telah membuka era baru dalam industri manufaktur yang lebih aman, efisien, dan fleksibel. Teknologi ini memungkinkan perusahaan untuk:

- meminimalkan downtime

- mengurangi biaya commissioning

- meningkatkan keamanan operator

- mempercepat produksi

- menguji perubahan tanpa risiko

Dalam beberapa tahun ke depan, teknologi ini bukan lagi opsi, tetapi menjadi standar. Pabrik yang mengintegrasikan collaborative robots dengan digital twin akan jauh lebih siap menghadapi persaingan industri modern.

📞 Hubungi kami sekarang untuk site survey dan presentasi demo sistem.