Dalam dunia industri modern, kompresor udara menjadi salah satu peralatan vital yang hampir selalu beroperasi 24 jam. Sayangnya, sistem kompresor juga merupakan konsumen energi terbesar di banyak pabrik — bahkan bisa mencapai 30% hingga 50% dari total biaya listrik industri.

Karena itu, meningkatkan efisiensi energi pada sistem kompresor udara bukan hanya soal penghematan biaya, tapi juga langkah strategis menuju operasional industri yang lebih berkelanjutan dan ramah lingkungan.

Artikel ini akan membahas secara lengkap teknik, strategi, dan teknologi terbaru untuk menghemat energi pada sistem kompresor udara di lingkungan industri.

Mengapa Efisiensi Energi Kompresor Udara Itu Penting?

Sistem udara bertekanan bekerja dengan prinsip sederhana: mengubah energi listrik menjadi energi mekanik, lalu menjadi udara bertekanan. Namun, proses ini tidaklah efisien secara alami.

Menurut data dari U.S. Department of Energy, hingga 90% energi listrik yang digunakan oleh kompresor udara terbuang sebagai panas, dan hanya sebagian kecil yang benar-benar digunakan untuk menghasilkan udara tekan.

Tanpa manajemen yang tepat, pemborosan ini bisa berdampak besar:

- Meningkatkan biaya listrik tahunan.

- Menyebabkan keausan dini pada mesin.

- Mengurangi keandalan sistem produksi.

- Menambah emisi karbon perusahaan.

1. Audit Energi: Langkah Awal Mendeteksi Pemborosan

Sebelum melakukan optimasi, penting untuk mengetahui di mana letak pemborosan energi terjadi. Audit energi kompresor mencakup pengukuran tekanan, aliran udara, dan konsumsi daya untuk mengetahui pola operasional.

Beberapa indikator utama yang bisa diukur:

- Konsumsi listrik (kWh) per meter kubik udara tekan.

- Waktu idle atau kompresor bekerja tanpa beban.

- Kebocoran udara (sering kali mencapai 20–30% dari total produksi udara).

- Tekanan sistem aktual vs kebutuhan proses.

Dengan audit yang tepat, perusahaan bisa menemukan peluang penghematan hingga 10–30% tanpa harus mengganti seluruh sistem.

2. Perawatan Rutin: Kunci Efisiensi Jangka Panjang

Kompresor udara yang tidak dirawat akan bekerja lebih keras untuk menghasilkan tekanan yang sama. Akibatnya, konsumsi energi meningkat.

Langkah perawatan yang perlu dilakukan secara rutin:

- Bersihkan filter udara dan filter oli secara berkala.

- Cek dan ganti seal dan valve yang aus.

- Pastikan pelumasan optimal pada bagian mekanis.

- Monitor suhu operasi dan vibrasi untuk mendeteksi masalah dini.

Perawatan preventif sederhana ini terbukti mampu menurunkan konsumsi energi hingga 5–10% dan memperpanjang umur komponen penting.

3. Deteksi dan Perbaikan Kebocoran Udara

Kebocoran udara adalah penyebab paling umum pemborosan energi pada sistem kompresor. Dalam banyak kasus, 25% dari udara yang dihasilkan bisa hilang begitu saja karena sambungan longgar atau pipa bocor.

Beberapa cara deteksi yang efektif:

- Gunakan alat pendeteksi ultrasonik (acoustic leak detector).

- Lakukan inspeksi saat sistem dalam kondisi penuh tekanan.

- Pasang monitor tekanan dan flow meter untuk memantau anomali konsumsi udara.

Dengan memperbaiki kebocoran, pabrik bisa menghemat biaya listrik hingga Rp 50–100 juta per tahun, tergantung skala operasi.

4. Gunakan Teknologi Variable Speed Drive (VSD)

Teknologi Variable Speed Drive (VSD) memungkinkan motor kompresor menyesuaikan kecepatan putar sesuai kebutuhan udara nyata di lapangan.

Tanpa VSD, kompresor konvensional bekerja dengan pola on-off penuh daya, yang sangat boros saat permintaan udara fluktuatif.

Keuntungan penggunaan VSD:

- Efisiensi energi meningkat hingga 35%.

- Tekanan sistem lebih stabil.

- Umur komponen meningkat karena beban kerja lebih ringan.

- Start-up arus listrik lebih rendah.

Kompresor dengan VSD kini menjadi standar baru bagi pabrik modern yang ingin menghemat energi secara signifikan.

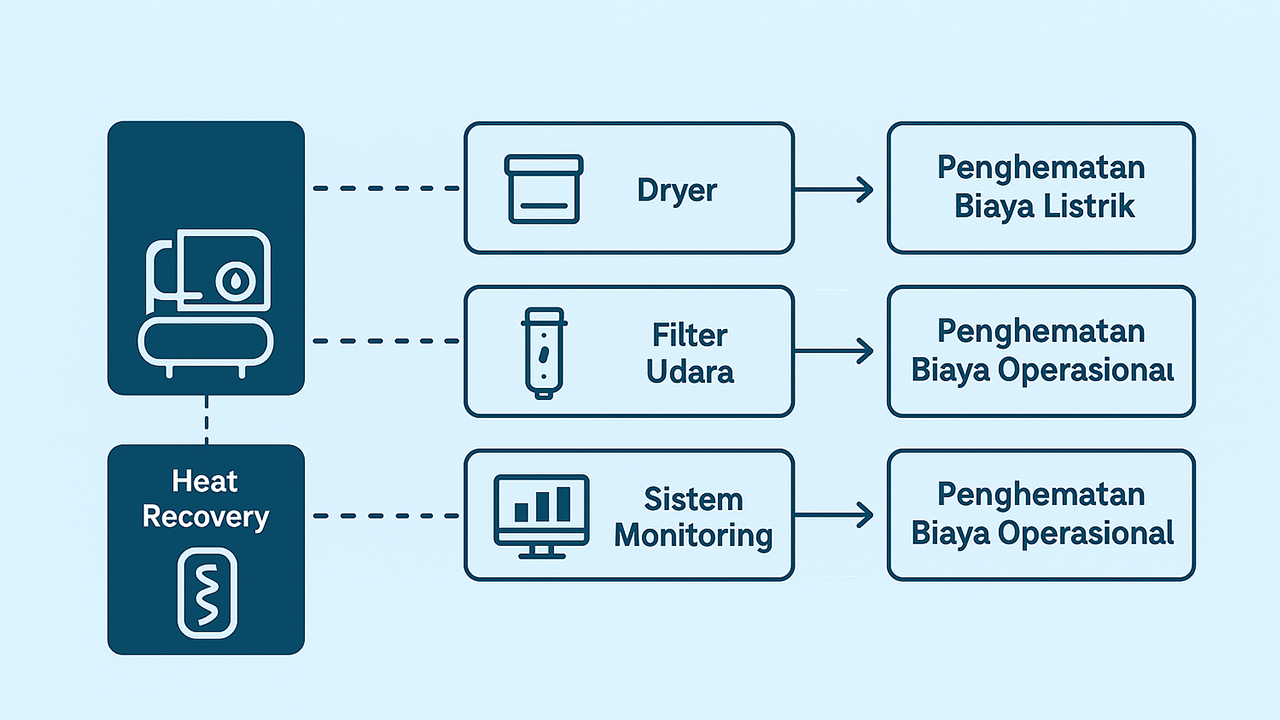

5. Manfaatkan Sistem Heat Recovery

Tahukah Anda? Sekitar 90% energi listrik kompresor berubah menjadi panas, dan panas tersebut bisa dimanfaatkan kembali.

Dengan sistem heat recovery, panas dari kompresor dapat digunakan untuk:

- Pemanasan air proses industri.

- Pemanasan ruangan kerja.

- Sistem pengering atau oven.

Dengan cara ini, pabrik tidak hanya menurunkan konsumsi energi listrik, tetapi juga mengurangi penggunaan bahan bakar tambahan untuk pemanas.

6. Integrasikan Sistem Monitoring dan IoT

Era industri 4.0 membawa solusi cerdas untuk efisiensi energi. Melalui Energy Monitoring System (EMS) berbasis IoT, Anda dapat memantau performa kompresor secara real time.

Data seperti tekanan, temperatur, kelembapan, dan konsumsi daya bisa diakses kapan pun untuk analisis efisiensi dan prediksi kegagalan mesin.

Keuntungan sistem ini:

- Mendeteksi anomali dini.

- Mengoptimalkan jadwal operasional.

- Mendukung laporan energy performance indicator (EnPI) sesuai ISO 50001.

7. Gunakan Kompresor Hemat Energi Generasi Baru

Jika sistem kompresor sudah tua (lebih dari 10 tahun), mungkin sudah saatnya upgrade ke unit yang lebih efisien.

Kompresor modern kini hadir dengan:

- Motor IE4/IE5 high-efficiency.

- Integrated dryer & filter untuk mengurangi kehilangan tekanan.

- Smart control panel untuk sinkronisasi beberapa unit.

Meskipun investasi awal cukup tinggi, payback period biasanya kurang dari 3 tahun karena penghematan listrik yang signifikan.

Kesimpulan: Efisiensi Energi = Efisiensi Bisnis

Optimalisasi kompresor udara bukan hanya proyek teknis, tapi juga strategi bisnis.

Dengan pendekatan terintegrasi — mulai dari audit energi, perawatan rutin, hingga penerapan teknologi cerdas — industri dapat:

- Mengurangi konsumsi energi hingga 40%.

- Memperpanjang umur aset.

- Menurunkan emisi karbon dan biaya operasional.

Langkah kecil pada sistem udara bertekanan bisa berdampak besar bagi keberlanjutan energi di masa depan.

Ingin Tahu Lebih Banyak Tentang Solusi Efisiensi Kompresor Industri?

Hubungi PT. Sumber Artho Indoraya — mitra terpercaya untuk solusi monitoring, efisiensi energi, dan peralatan udara tekan industri.

Kami siap membantu Anda mencapai kinerja energi yang lebih efisien, cerdas, dan berkelanjutan.