Pendahuluan: Conveyor itu Efisien, Tapi Bisa Berbahaya Jika Salah Desain

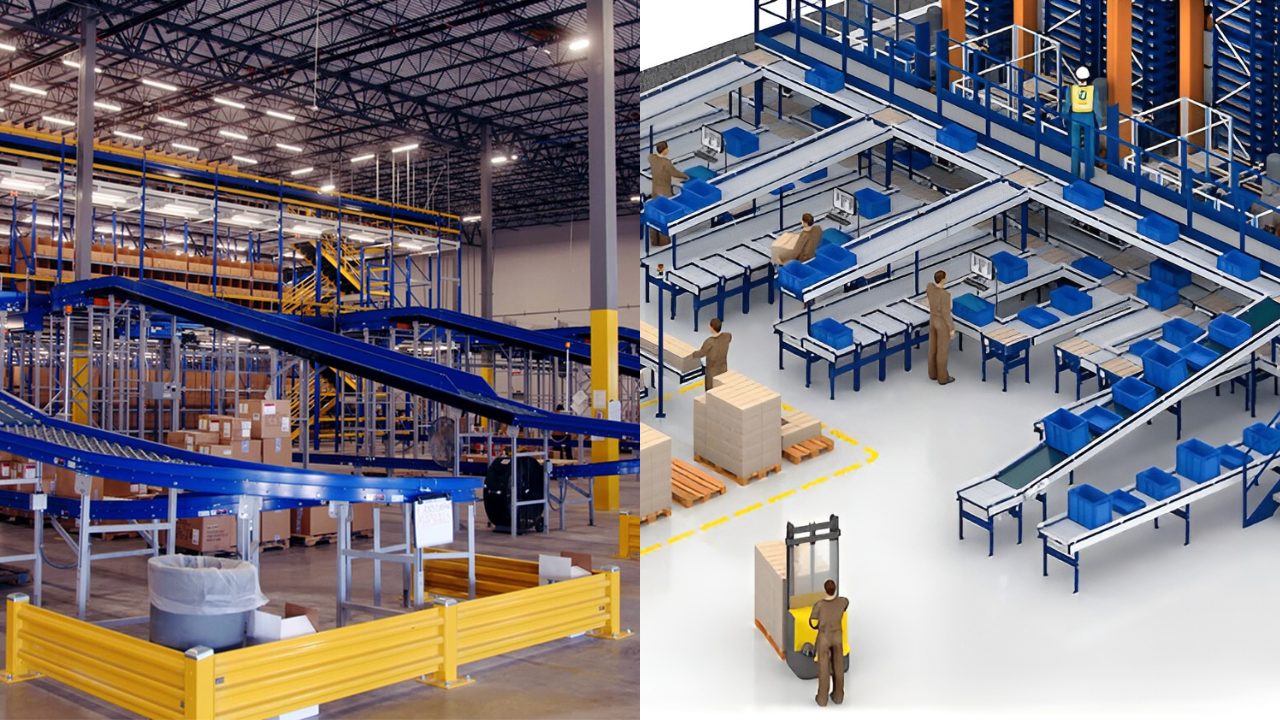

Dalam industri modern, conveyor menjadi tulang punggung operasional. Sistem ini membantu menggerakkan produk lebih cepat, efisien, dan konsisten. Namun, di balik efisiensi tersebut, terdapat risiko besar jika area conveyor tidak dirancang dengan memperhatikan ergonomi dan keamanan.

Kecelakaan seperti tersangkut belt, terjepit roller, terpeleset di area kerja, hingga postur kerja yang buruk dapat terjadi kapan saja. Yang sering terlupakan adalah: banyak kecelakaan terjadi bukan karena mesin rusak, tetapi karena desain area kerja yang tidak tepat.

Artikel ini akan membahas bagaimana desain ergonomis dan sistem keamanan conveyor dapat mengurangi kecelakaan, meningkatkan kenyamanan pekerja, serta mendorong produktivitas.

Mengapa Ergonomi dan Keamanan Conveyor Sangat Penting?

1. Demi Melindungi Pekerja dari Risiko Cedera

Area conveyor memiliki banyak titik berbahaya: roller, pinch points, motor, hingga loading zone. Tanpa guarding dan safety devices yang memadai, risiko cedera meningkat drastis.

Contoh cedera yang sering terjadi:

- Tangan atau pakaian tersangkut di antara belt dan roller

- Cedera punggung akibat pengambilan barang yang terlalu rendah atau terlalu jauh

- Luka gores karena conveyor tidak diberi pelindung tepi

- Terpeleset karena area sekitar conveyor licin dan tidak dibersihkan

Dengan desain yang tepat, risiko tersebut bisa ditekan hingga lebih dari 50%.

2. Meningkatkan Produktivitas dan Kualitas Kerja

Ketika pekerja bekerja pada ketinggian yang benar, jarak jangkauan optimal, serta lingkungan yang aman, mereka bekerja lebih cepat dan lebih akurat.

Ergonomi bukan sekadar “nyaman”—ini adalah investasi untuk efisiensi.

3. Mengurangi Downtime dan Biaya Operasional

Kecelakaan = downtime.

Downtime = kerugian besar.

Selain menghentikan produksi, kecelakaan juga berpotensi menyebabkan:

- Biaya perawatan alat

- Biaya kompensasi pekerja

- Hilangnya jam kerja

- Penurunan produktivitas tim secara keseluruhan

Dengan area conveyor yang terdesain dengan baik, perusahaan bisa mengurangi biaya-biaya tersebut secara signifikan.

Komponen Penting dalam Desain Ergonomis Conveyor

1. Tinggi Conveyor yang Ideal

Tinggi conveyor memengaruhi postur kerja operator.

Rekomendasi umum:

- Conveyor untuk pengambilan barang ringan: 80–100 cm

- Conveyor untuk pengecekan atau inspeksi detail: 90–110 cm

- Conveyor untuk barang berat: 70–90 cm

Tujuannya adalah menjaga punggung tetap netral dan menghindari pekerja terlalu banyak menunduk atau membungkuk.

2. Jarak Jangkauan (Reach Distance)

Jarak jangkauan ideal operator adalah 30–50 cm dari tepi conveyor.

Terlalu jauh = risiko cedera bahu & punggung

Terlalu dekat = risiko tangan menyentuh area berbahaya

Desain meja kerja, sensor, dan posisi barang harus memperhatikan zona aman ini.

3. Penerangan yang Cukup

Area conveyor sering kali panjang, sehingga penerangan merata sangat penting.

Manfaat pencahayaan yang tepat:

- Mengurangi kesalahan inspeksi

- Mempercepat proses picking dan sorting

- Mengurangi risiko tersandung atau terjatuh

Standar ideal: 300–500 lux, tergantung jenis pekerjaan.

Komponen Keamanan Conveyor Wajib pada Sistem

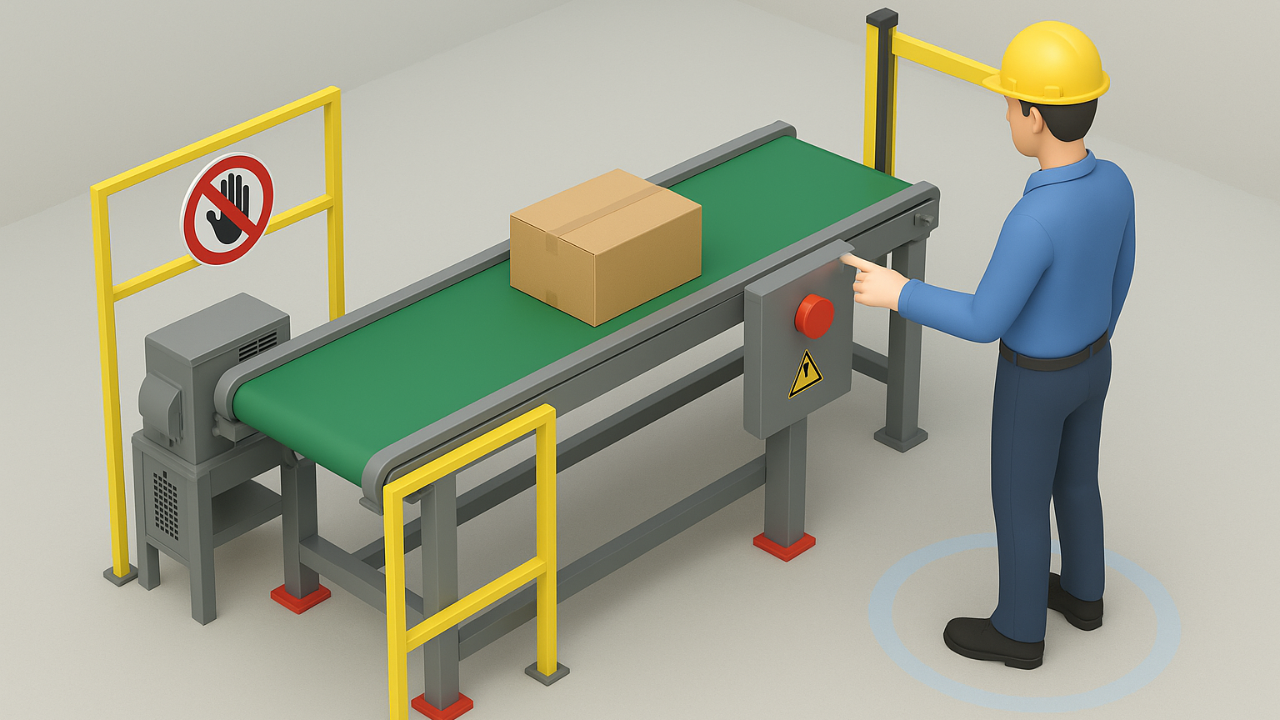

1. Guarding (Pelindung) pada Titik Berbahaya

Guarding menjadi komponen paling penting.

Titik yang wajib diberi pelindung:

- Roller depan dan belakang

- Gearbox & motor

- Area transisi antara dua conveyor

- Sisi conveyor tempat benda rentan jatuh

Guarding mencegah pakaian, tangan, dan benda asing masuk ke area berbahaya.

2. Emergency Stop Button (E-Stop)

E-Stop harus:

- Mudah dijangkau

- Terpasang setiap 3–6 meter

- Berwarna mencolok

- Dilengkapi label yang jelas

E-Stop memungkinkan pekerja menghentikan conveyor dalam hitungan detik saat terjadi masalah.

3. Light Curtain atau Sensor Keamanan

Sensor ini berguna untuk:

- Mendeteksi kehadiran tangan di area terlarang

- Menghentikan conveyor secara otomatis

- Melindungi operator dari roller berbahaya

Sangat direkomendasikan untuk industri manufaktur produk berukuran kecil atau proses inspeksi manual.

4. Lockout/Tagout (LOTO)

Digunakan saat perawatan atau perbaikan.

Mekanisme ini memastikan mesin tidak dapat diaktifkan sampai proses perawatan selesai.

Baca Juga : Collaborative Robots dan Digital Twin: Meningkatkan Kolaborasi Manusia–Robot Secara Aman dan Efisien

Checklist Area Keamanan Conveyor dan Nilai Ergonomis

Gunakan checklist ini sebelum conveyor beroperasi:

- Terdapat guarding pada semua titik berbahaya

- Tinggi conveyor sesuai standar ergonomis

- E-Stop terpasang dan berfungsi

- Pencahayaan cukup dan merata

- Area sekitar conveyor bersih dan tidak licin

- Sensor keamanan (optional tapi direkomendasikan)

- Tidak ada benda yang menghalangi jalur conveyor

- SOP keselamatan ditempel di area kerja

- Pekerja telah mendapatkan pelatihan dasar

Checklist ini dapat ditempel di area pabrik untuk pengecekan harian.

Kesimpulan: Keamanan Conveyor = Peningkatan Produktivitas

Desain ergonomis dan keamanan conveyor bukan hanya soal kepatuhan, tetapi juga strategi efisiensi bisnis. Dengan memastikan setiap detail — mulai dari tinggi conveyor, guarding, pencahayaan, hingga penempatan E-Stop — perusahaan dapat:

- Mengurangi kecelakaan

- Menjaga pekerja tetap nyaman

- Meningkatkan efisiensi produksi

- Menghemat biaya perawatan dan downtime